Arbeitskräfteengpässe: Das manuelle Palettieren hat Schwierigkeiten, einen effizienten 24/7-Betrieb aufrechtzuerhalten, und erfordert oft viele Schichten, was indirekt die Arbeitskosten in die Höhe treibt. Zusätzlich führen Herausforderungen bei der Rekrutierung qualifizierter Arbeiter, lange Ausbildungszyklen und hohe Fluktuationsraten zu fortlaufenden versteckten Kosten und Managementbelastungen.

Starre Automatisierung: Traditionelle Palettier-Systeme benötigen viel Platz, beinhalten komplexe Programmierungen und haben langsame Bereitstellungszeiten bei hohen Anfangsinvestitionen. Ihre mangelnde Flexibilität führt auch zu erheblichen Zeit- und finanziellen Investitionen, wenn Anpassungen an Produktionslinienänderungen oder Prozessaktualisierungen erforderlich sind.

Menschliche Einschränkungen: Manuelles Palettieren ist durch physische Ausdauer, Höhenbeschränkungen und Ermüdung begrenzt, was es schwierig macht, mit der Geschwindigkeit von

Hochgeschwindigkeits-Produktionslinien mitzuhalten. Dies schafft eine kritische Effizienzlücke, die direkt die Auftragsabwicklungsfähigkeit beeinflusst. Während der Hochsaison führen diese Einschränkungen oft dazu, dass Bestellungen aufgrund der Unfähigkeit, mit der Nachfrage Schritt zu halten, verpasst werden.

Unflexible Automatisierung: Traditionelle automatisierte Palettier-Systeme erfordern eine komplexe Einrichtung und lange Umrüstzeiten und haben Schwierigkeiten, sich an die modernen „hohe Produktvielfalt, geringe Stückzahlen" -Produktionsanforderungen anzupassen. Häufige Produktwechsel führen zu verlängerten Ausfallzeiten, was zu erheblichen Kapazitätsverlusten führt und die Gesamtproduktionseffizienz negativ beeinflusst.

Manuelles Palettieren führt häufig zu Zählfehlern, fehlerhaft ausgerichteten Schichten und betrieblichen Fehlern. Diese Probleme resultieren in instabilen Mustern und Produktzusammenbrüchen, was die Schadensraten erhöht und wiederholte Produktionsunterbrechungen sowie Kundenbeschwerden verursacht.

Inkonsistente menschliche Leistung schränkt die erreichbare Stapelhöhe und Lastenuniformität ein, was die Standardisierung erschwert. Dies reduziert nicht nur die Lagerdichte, sondern schafft auch versteckte Risiken für den anschließenden Transport und die Lagerung, was die gesamte Betriebseffizienz negativ beeinflusst.

Palettieren umfasst hochgradig repetitive, körperlich anstrengende Aufgaben. langfristige Exposition bringt Arbeiter in Gefahr von berufsbedingten Verletzungen, einschließlich chronischer Rückenbelastung und Wirbelsäulenschäden. Arbeitsunfälle können zu Entschädigungsansprüchen, Produktionsverzögerungen und Rufschäden führen.

Konventionelle Palettier-Systeme bieten unzureichende Sicherheitsvorkehrungen. Dies ist besonders problematisch während manueller Eingriffe oder kollaborativer Operationen, bei denen Stoß- und Quetschgefahren direkte Risiken für das Personal darstellen.

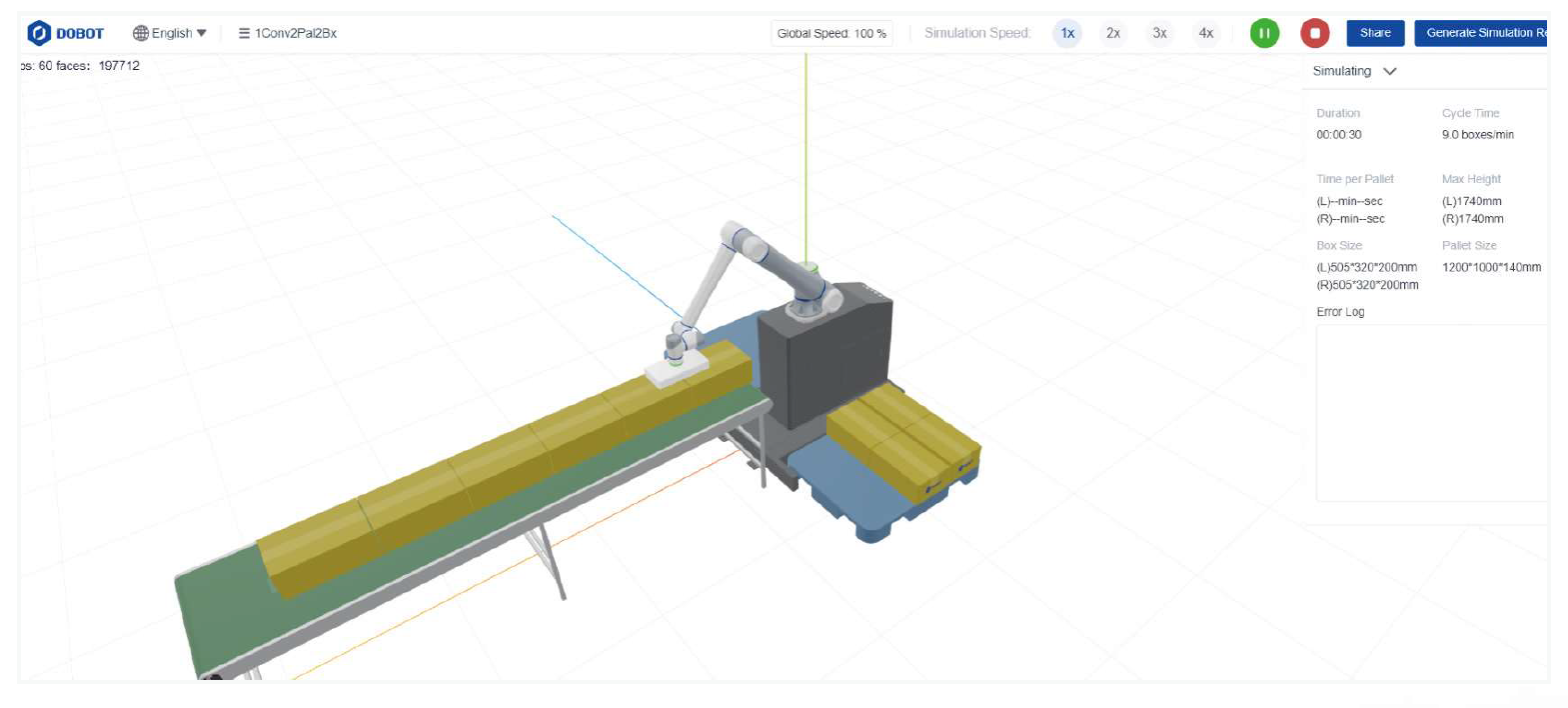

Durch die Simulation realer Palettierszenarien repliziert unsere Plattform genau die Abmessungen der Trays und die Details der Kartonstapelung. Vorschau-Layout und betriebliche Effekte im Voraus anzeigen, Lösungsmöglichkeiten schnell validieren und intelligente Produktionslinien-Upgrades ohne Risiko vorantreiben!